微凹涂布机哪些因素会影响涂层的均匀性?

微凹涂布机是一种高精度涂布设备,广泛应用于光学膜、锂电池、电子显示等领域。微凹涂布时,网穴部分充满了涂布液,过量的涂布液涂到微凹辊上,在网穴与基材接触时,涂布液转移到基材上完成涂布。

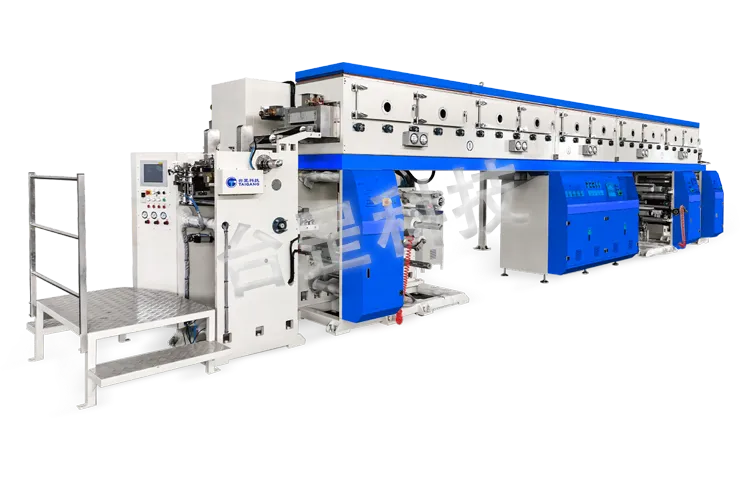

微凹版涂布示意图

微凹版涂布是逆向吻涂技术,核心部件微凹辊的直径通常介于20至50毫米之间。理论上是能使涂层均匀涂覆的,但在实际操作中,涂布厚度仍然会受到很多因素的影响,比如以下几个方面:

1.设备因素

微凹辊参数

加网线数

加网线数是微凹辊表面单位长度内的网纹数量,加网线数越多,微凹辊表面的网穴数量就越多,每个网穴能够承载的涂布液量就相对较少,涂层厚度从而变薄,涂布液分布从而更加均匀。

网穴形状

不同的网穴形状有不同的容积和表面积比,会影响涂布液的流出速度和流量,从而影响涂层厚度。网穴形状主要有四棱锥形、四棱台形、六棱锥形、六棱台形以及斜线形等,网穴开口越大,涂层越厚。

网穴容积

网穴容积越大,在涂布过程中能够承载的涂布液量就越多,因此转移到基材上的涂布液量也会增加,导致涂层厚度增加。

基材与微凹辊的速度比

当微凹辊的速度比基材速度快时,微凹辊速度能够更有效地推动涂布液进入基材表面,形成较厚的涂层。通过调节基材与微凹辊的速度比,在适当的速度比范围内,涂层通常较为均匀,可以有效避免条纹、斑点等缺陷。

主机速度

随着主机速度的逐步提升,涂布厚度呈现出先增后减的趋势。具体而言,当速比、包角大小、刮刀压力不变,改变主机速度也会影响涂层的厚度。

刮刀参数

刮刀材料

刮刀材料的硬度和耐磨性对涂层厚度有重要影响。刮刀硬度越高越能有效地抵抗涂布液的磨损和侵蚀,保持刮刀边缘的锋利性,从而使涂布液均匀转移。如果刮刀材料硬度不足或耐磨性差,刮刀边缘容易磨损变钝,导致涂布液转移不均匀,涂层厚度波动较大。

刮刀角度

刮刀角度的大小也会影响刮刀与微凹辊之间的接触面积和接触压力。当刮刀角度较小时,刮刀与微凹辊之间的接触面积增大,接触压力相对分散。这可能导致涂布液在刮刀与微凹辊的接触区域积聚,从而增加涂布液的转移量,使涂层厚度增加。

刮刀压力

当刮刀压力较小时,涂布液在微凹辊上的转移量相对较大,因为刮刀对涂布液的剪切作用较弱,涂布液容易从微凹辊的网穴中流出并附着在基材上,形成较厚的涂层。

刮刀磨损

在正常工作状态下,涂布液会在刀刃接触面与微凹辊之间形成一层极薄的润湿膜。然而,两者之间的接触面会发生磨损,不同的磨损对涂层的影响不同,参考下图:

磨损形式 | 磨损现象 |

粘着磨损 | 局部划伤或拉毛损伤、孔洞、塑性剪切、材料转移 |

磨粒磨损 | 犁沟、划痕、沟槽 |

表面疲劳磨损 | 裂纹、点蚀 |

腐蚀磨损 | 反应产物(膜层、颗粒) |

包角大小

包角大小是指涂布辊与基材之间接触弧所对应的中心角大小,包角越大,涂布辊与基材之间的接触面积和接触时间都会增加,涂布液在基材上有更多的机会和时间进行铺展和渗透,从而导致涂层厚度增加。

2.材料因素

基材参数

表面粗糙度

基材的表面粗糙度会影响涂布液与基材的接触面积和附着力。粗糙的表面能增加涂布液与基材的接触点,有利于涂布液的附着和铺展,但也可能导致涂层厚度不均。

孔隙率

基材的孔隙率会影响涂布液的渗透和扩散,孔隙率越高,涂布液越容易渗透进入基材内部,导致表面涂层厚度较薄。

预处理方法

基材的预处理方式,如清洗、脱脂、化学处理等,可以改变基材表面的化学性质和物理形态,从而影响涂布液的附着和涂层厚度。

涂布液参数

密度

涂布液的密度直接影响其单位体积的质量。在涂布过程中,密度较大的涂布液在相同体积下具有更大的质量,从而形成更厚的涂层。

表面张力

在涂布过程中,涂布液的表面张力会影响其与基材的润湿性和铺展性。表面张力较低的涂布液更容易在基材上铺展,形成均匀的薄涂层;而表面张力较高的涂布液则可能在基材上形成较厚的涂层或涂层不均。

黏度

在涂布过程中,黏度较大的涂布液流动缓慢,不易从微凹辊的网穴中流出,因此可能形成较薄的涂层;而黏度较小的涂布液流动迅速,容易从网穴中流出并附着在基材上,形成较厚的涂层

下一篇: 微凹涂布机怎么测试微凹辊涂布厚度?

相关新闻

2025-07-15

2025-07-12

2025-07-01

2025-06-28

2025-06-12

2025-06-03

2025-06-02

2025-05-24